2025年9月10日-12日,SEMI-e深圳国际半导体展暨2025集成电路产业创新展在深圳国际会展中心(宝安新馆)成功举办。本届展会规模空前,全方位展示了半导体产业链从设计、制造、封装测试到设备、材料等领域的前沿技术与核心产品,成功打造了一个高效、专业的产业交流与合作平台,赢得了参展商、专业观众及行业领袖的广泛赞誉。

展会同期还举办了多场紧扣产业热点的技术论坛,覆盖第三代半导体、功率器件、EDA与设计、先进封装、设备与材料等关键领域。专家学者与企业领袖围绕碳化硅/氮化镓产业化、先进封装瓶颈、车规芯片生态建设、设备与零部件国产化等核心议题进行了深度研讨,为产业发展指明了创新方向与协作模式。

产业领袖齐聚 共话“芯未来”

在备受瞩目的第27届集成电路制造年会暨供应链创新发展大会上,中国集成电路创新联盟副理事长兼秘书长叶甜春在大会中指出,全球产业格局正从“一体化”向“多极化”深刻转变,供应链区域化重构趋势显著。在“后摩尔时代”,集成电路技术已逐步超越传统制程微缩,转向以架构革新、新材料体系和多学科协同为主要方向的创新阶段。人工智能已成为牵引整个产业发展的核心引擎,推动云计算、大数据、5G等领域与芯片技术深度融合,促使设计、制造和系统应用全面变革。

中国集成电路创新联盟副理事长兼秘书长叶甜春

叶甜春强调,面对国际环境的复杂性与技术瓶颈的双重挑战,中国需进一步发挥“新型举国体制”优势,聚焦系统级集成与生态构建,强化产业链上下游协同。尽管我国已初步建立完整产业体系,并在过去十余年依托国家重大专项、大基金、科创板等机制取得显著突破,但仍需持续补强短板、优化资源配置,逐步构建以国内大循环为主体、内外互促的芯片标准与产业生态。

沪硅产业集团常务副总裁李炜指出,硅片作为半导体制造的核心基础材料,曾长期面临“卡脖子”问题。2014年以来,在国家重点专项支持下,中国大陆实现了大尺寸硅片的产业化突破,初步形成本土供应能力。目前在晶体生长、超平坦抛光、外延工艺等关键技术领域已取得全面进展。但他也坦言,当前国内硅片行业仍面临企业数量多、资源分散、高端产品仍受制于人等挑战,亟需通过持续研发推动产品升级与产能协同,构建健康的国产硅片生态。沪硅产业正力争将原定2030年实现的材料与装备全国产化目标提前至2027年。

华大九天副总经理朱能勇分享了对EDA领域发展的观察。随着中国晶圆制造产能持续提升,制造类EDA迎来发展机遇,但也面临器件建模和工艺模拟复杂度攀升的挑战。该公司正通过软硬件协同与AI技术加速仿真验证,提升系统级设计效率。他指出,AI辅助设计已实现多项突破,展现出广泛的应用前景。

在设计与制造协同方面,朱能勇提出需实现从材料、器件到芯片和系统的全链路整合创新。华大九天通过关键路径分析、TNT测试反馈和快速建模工具,推动设计与制造的高效迭代。他强调,国产EDA工具必须与国际标准接轨,同时也应依托AI等技术走出创新突破的新路径。

北方华创营销总裁蒋中伟强调,装备技术是半导体创新的根本支撑。随着芯片尺寸持续微缩、新材料与新结构不断引入,装备研发需深度融合微电子、物理学等基础学科,同时加强零部件、软件系统等底层创新。他指出,人工智能正在成为提升装备精度、稳定性和生产效率的核心动力。北方华创正积极推动智能控制与工艺优化相结合,构建覆盖研发、制造与服务的全链条创新体系。

高端论坛把脉产业趋势,共商创新发展路径

在全球科技竞争与人工智能浪潮的双重推动下,中国半导体产业正以前所未有的力度和广度,在芯片设计、制造、设备、材料及先进封装等全产业链环节加速创新与协同,寻求自主可控的高质量发展路径。展会期间,一系列行业论坛集中展示了中国半导体产业在多领域取得的关键进展。

端侧AI崛起:架构创新与应用落地并进

面对AI算力需求的爆发式增长,芯片设计环节率先求变。华大九天高级解决方案总监杨祖声指出,引入大模型智能系统以提升EDA工具设计效率已成为行业迫切需求。在具体产品层面,国产AI芯片正加速落地。国芯科技推出的车规级AI MCU芯片CCR4001S,基于RISC-V架构并集成NPU,在安全关键应用中将推理时间缩短至3.2毫秒。增芯科技则提出感存算一体化的新范式,其国内唯一的12英寸MEMS+ASIC制造平台有望改变传感器生产依赖进口的现状。

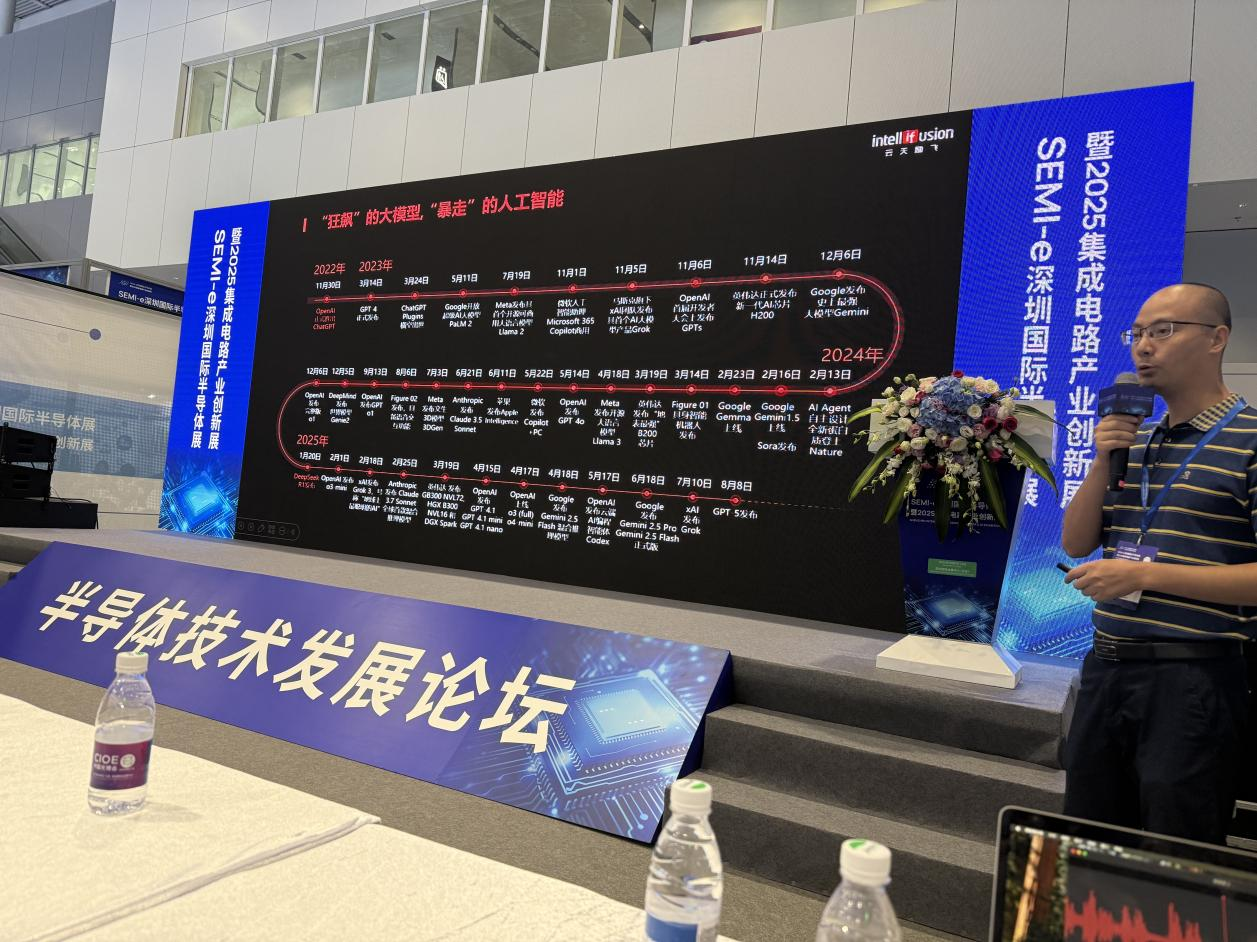

实现技术普惠是产业发展的最终目标。云天励飞已完成5代边缘AI芯片迭代,最新产品支持140亿参数大模型部署,并实现了全链路国产化。铨兴科技的“AI Link超微显存融合技术”可将训练成本降低90%,并计划在2026年推出万元级200B参数AI PC,极大降低大模型应用门槛。万兴科技则从软件工具层面赋能,将其解决方案能将芯片研发文档制作时间从2天缩短至2小时,显著提升协同效率。

地方政府也积极为产业创新提供沃土。南通市海门区副区长王一兵介绍了包括为博士人才提供每月6000元补助在内的多项政策,区内已集聚39家机器人企业并拥有江苏省最大算力中心,构建了良好的产业生态。

第三代半导体:设备与核心零部件国产化提速

第三代半导体是未来能源、交通、通信产业升级的核心。其产业链正从高纯气体、密封圈标准,到关键设备,迎来全面的创新机遇。

清华大学集成电路学院副教授田禾分享了与日本大金的联合研究,证实使用7N级高纯气体能获得更优的刻蚀效果,其团队还对O型圈进行了系统测试,致力于建立行业标准。盛美半导体宣布其电镀设备将不均匀度从8.2%降至3.5%,第三代半导体镀金设备均匀性小于5%并已量产。华工激光的碳化硅背晶退火设备效率达18片/小时(6英寸),其皮秒、飞秒激光器实现了国产替代。智谷精工的Ultra-P&P抛光技术将传统7小时的流程压缩至1小时,表面粗糙度达0.1纳米。

北方华创化合物行业副总张霆宇指出,2027年前是碳化硅设备的窗口期,产业正从6英寸向8英寸升级。然而,挑战依然存在。上海优园科技总经理陈跃楠表示,2024年大陆半导体设备国产化率约21%,但光刻、离子注入等高端设备及核心零部件国产化空间巨大,仍需持续攻坚。

材料与制备工艺协同:攻坚碳化硅产业化核心瓶颈

在第三代半导体关键材料与制备工艺协同创新论坛上,碳化硅材料的成本与良率成为焦点。重投天科半导体经理杨占伟指出,衬底和外延环节占碳化硅器件总成本的70%,是天堑也是机遇。通过一体化生产可缩短流程、提升良率并实现缺陷溯源。河北普兴电子已实现6英寸外延厚度均匀性≤1.5%,并完成8英寸工艺开发。哈尔滨科友半导体董事长赵丽丽强调,12英寸衬底是未来竞争焦点,需通过设备创新与热场复用技术降低成本。

检测技术的创新也为提升良率提供了支撑。大连创锐光谱总经理陈俞忠介绍了新型瞬态光谱检测技术,可对碳化硅位错缺陷进行无损、快速检测,避免传统方法低估缺陷的问题,为工艺优化提供关键数据。山西烁科晶体经理刘晓星分析认为,虽然当前衬底环节普遍亏损,但随着8英寸产能扩张和12英寸技术突破,具备技术和资本优势的企业将最终胜出。

南方科技大学助理教授赵前程展示了绝缘体上磷化镓(GaP-on-Insulator)平台在非线性集成光子器件中的创新应用。该技术通过异质集成实现低损耗、高非线性响应的波导与微腔器件,在光通信、量子计算等领域具有广阔前景。

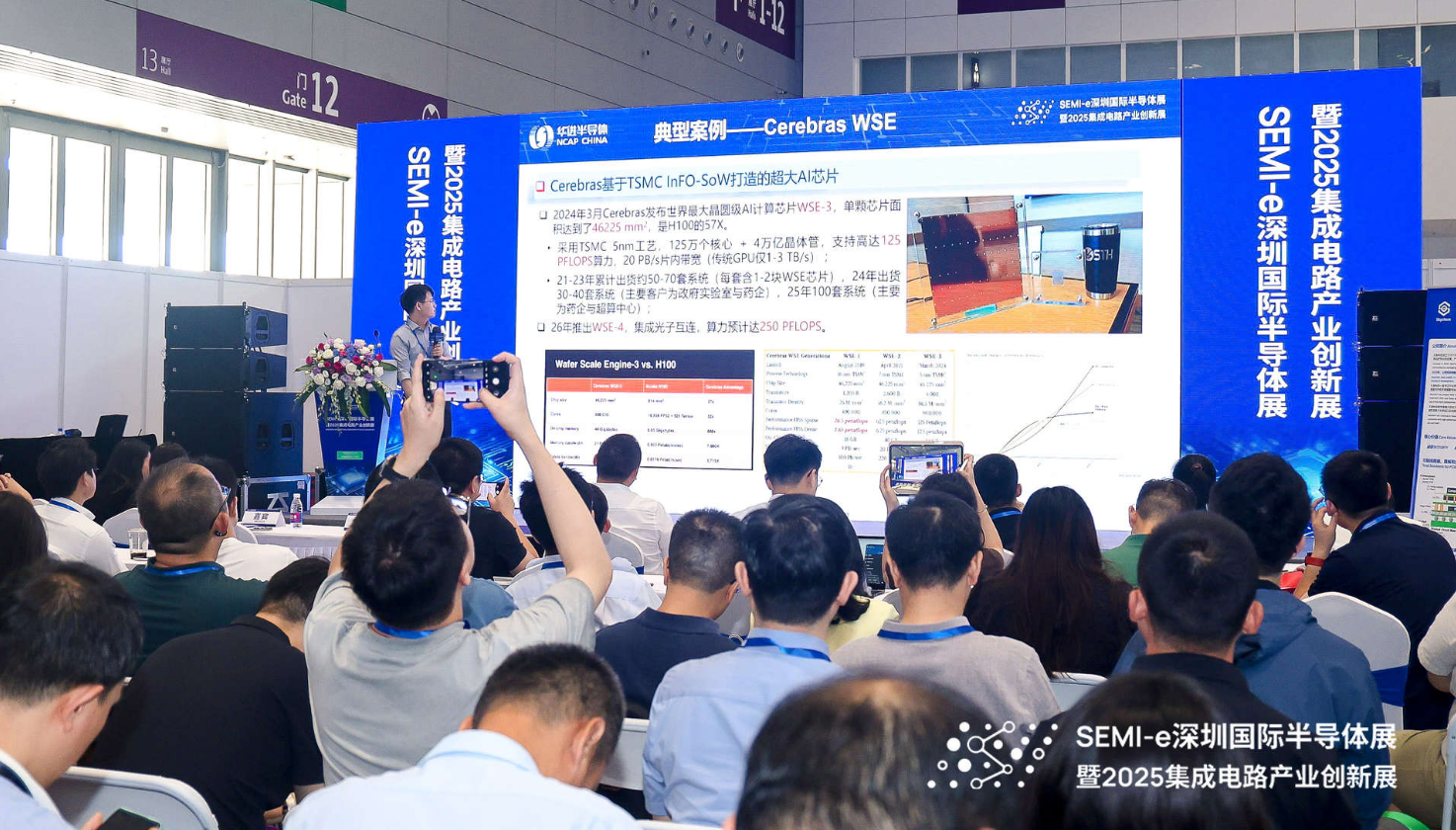

先进封装与TGV技术:破解后摩尔时代性能瓶颈

随着摩尔定律逼近物理极限,先进封装成为提升芯片性能的关键。沃格光电指出,传统有机基板已难以满足AI大算力芯片需求,玻璃基板在耐热性、平整度上优势显著,其纯玻璃堆叠结构可减少40%层数并提升信号完整性。佛智芯微电子董事长崔成强透露,玻璃与铜的结合力已提升至15牛顿,满足5μm细线路要求,并预计玻璃基板将在2027-2028年实现量产。

华进半导体邓建成博士提出了“晶上系统集成”新思路,可提供高达7万平方毫米的超大载体,使算力提升1-2个数量级。天成先进半导体市场总监蔡云豪指出,先进封装正从2.5D向2.5D+3D演进,CoWoS技术可使5纳米芯片获得3纳米性能并降低成本40%,而光电共封(CPO)技术将成为突破带宽瓶颈的关键。鸿骐芯智能则聚焦植球工艺,其全球首创的喷射式植球技术支持每秒80-300颗的高速作业,为先进封装把好“最后一关”。

功率半导体:产学研用共推器件创新与国产替代

在功率半导体论坛上,产学研各界代表围绕氮化镓(GaN)、碳化硅(SiC)展开了深入探讨。红与蓝电子分享了基于氮化镓的小功率软开关逆变器设计方案,已实现650V产品量产。英诺赛科全电压氮化镓产品累计出货已突破15亿颗,广泛应用于光伏、储能、数据中心及车载领域。纳微半导体则展示了其基于GaN与SiC的AC-DC解决方案,以应对AI数据中心爆发的能源危机。

浙江大学陈敏教授分享了埋入式SiC功率模块集成封装技术,通过降低寄生电感和热阻,显著提升了模块功率密度和可靠性。陕西宇腾电子指出国产氮化镓外延片参数已达行业中上水平,正逐步实现进口替代。京航特碳的产品经理牟乔乔聚焦于离子注入机中的高纯石墨件,通过工艺创新,国产产品在纯度、密度上已媲美进口,正积极推动替代进程。

国家第三代半导体技术创新(深圳)平湖实验室的左正博士在总结中介绍了该平台作为国家级公共技术平台的服务定位,其8英寸SiC/GaN中试线提供全链条开放服务,旨在降低企业研发成本,加速国产芯片产业化。

制造核心设备与材料:国产化替代成果显著

半导体制造核心设备与材料发展论坛则集中展示了在关键环节的国产化替代成果。华海清科介绍了其晶圆边缘抛光设备与技术,应对先进封装中的边缘剥落和裂纹挑战。苏州天准科技和御微半导体分别分享了在明场纳米图形缺陷检测和宏观缺陷检测设备上的突破,后者设备出货量已超170台,获得市场高度认可。

在材料与零部件方面,3M中国展示了其CMP材料的本地化生产能力,上海润平电子则详细介绍了在CMP抛光垫、抛光头等零部件及材料上的全链条自主突破。广州友思特科技和哈科迪兆声波公司分别带来了高功率UV LED光源和兆声波清洗技术的国产化解决方案,为高端芯片制造提供了新的选择。

半导体分析测试设备:聚焦关键技术 推动产业高质量发展

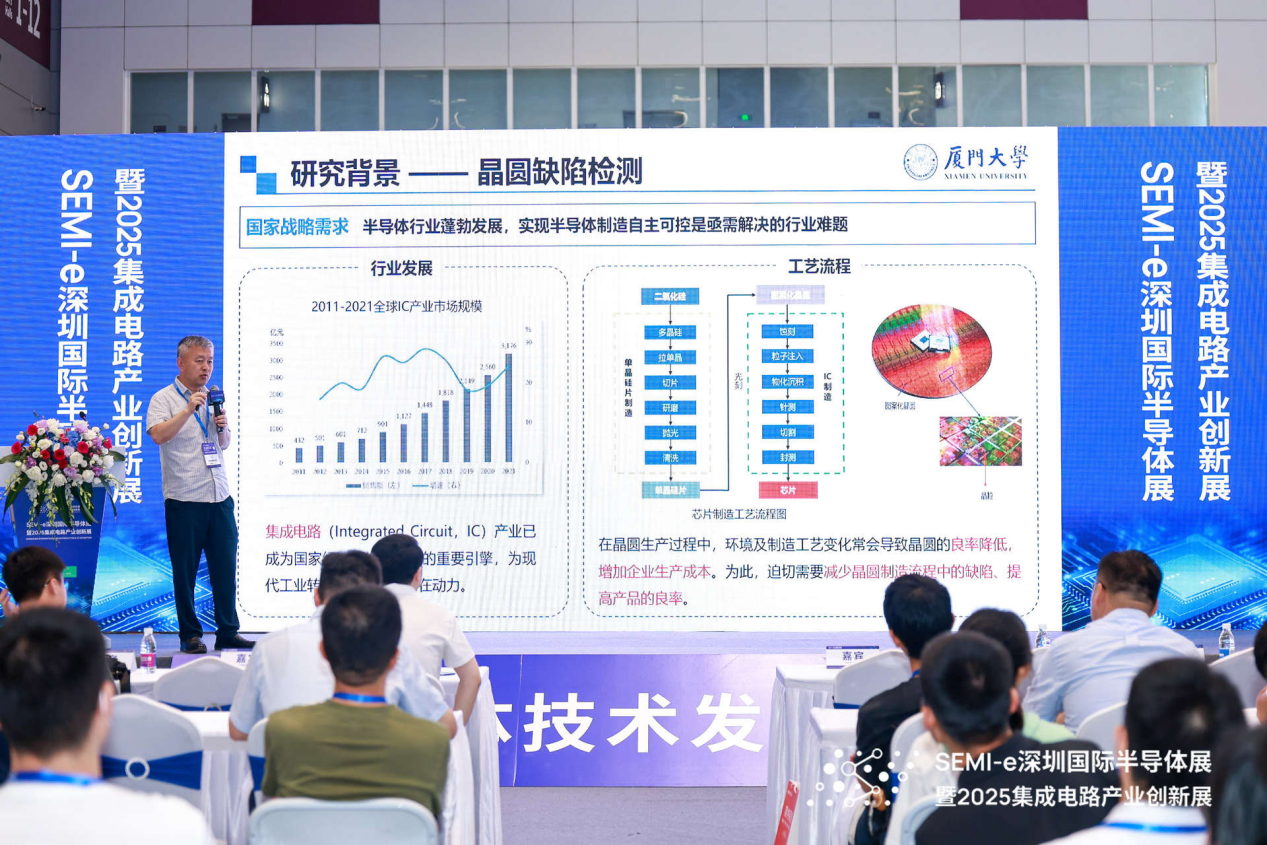

在半导体分析测试应用与设备联动发展论坛,厦门大学教授、中国自动化学会常务理事刘暾东教授以《晶圆缺陷检测的异构并行加速方法研究与实现》为题作开场报告,从算法与算力协同角度提出提升检测效率的新路径。国家第三代半导体技术创新中心(深圳)的李齐治分享了基于二次离子质谱的GaN材料分析技术,展示了先进表征工具对第三代半导体研发的推动作用。

多家企业代表分享了创新解决方案。天芯互联科技潘飞探讨了封装测试环节的MLO及垂直探针卡设计,提升芯片互联可靠性;深圳八六三新材料张智寰解析了316L不锈钢超净表面检测策略;上海微崇半导体周朴希介绍了二谐波光学检测技术,实现测量精度突破;爱美克空气过滤器朱林卿阐述了洁净环境对芯片良率的关键作用;埃芯半导体黄怡展示了国产量检测设备在先进制造和封装领域的应用能力。

论坛有效促进了“产、学、研、用”深度融合。与会专家认为,分析测试技术与生产设备的协同创新将是推动半导体产业迈向更高水平的关键动力。

值得关注的是,本届展会还精心组织了一系列聚焦产业深度融合与高端资源对接的特色活动,包括旨在促进区域产业集聚的“走进园区,海门对接会”,以及推动产学研协同创新的“示范性微电子学院产学融合发展联盟理事会暨研讨会”、促进资本与产业精准对接的“集成电路投资创新联盟理事会”等高层次闭门会议。

产业生态汇聚融合,创新活力持续迸发

本次展会吸引了超过1000家国内外优质企业参展,汇聚了从材料、设备、EDA、制造到终端应用等全产业链的代表力量。

芯片设计领域,紫光展锐、中兴微电子、兆芯、北京君正、苏州国芯、芯原股份等企业集中亮相;制造与封测环节,华虹半导体、武汉新芯、增芯科技、通富微电等带来先进工艺与解决方案;半导体设备与材料厂商踊跃参与,北方华创、中微公司、盛美上海、华海清科、拓荆科技、芯源微、中科飞测等设备巨头,以及沪硅产业、江丰电子、安集科技、上海新阳、中船特气、南大光电等材料企业,共同展示关键环节的国产化进展与技术创新。

本届展会不仅聚焦大型企业,也涌现出一批在细分领域表现卓越的专精特新力量,如苏州天准、华卓精科、御微半导体、日联科技、烁科晶体、普兴电子等,它们在检测、零部件、传感器、晶体生长等环节展现出突破性成果。此外,季华实验室、示范性微电子学院产学融合发展联盟、集成电路材料创新联合体、中国汽车芯片产业创新战略联盟、国家第三代半导体技术创新中心(深圳)等重要产业平台与联盟也积极参与,有效推动了“产学研用”各界的资源对接与协同创新。

多家企业借展会平台发布了重磅新品与解决方案。例如,华大九天演示了其全定制设计生态平台在AI赋能EDA方面的进展,增芯科技首次公开其12英寸MEMS+ASIC晶圆制造平台技术细节,比亚迪半导体、瑞能半导体等则带来面向新能源汽车、能源管理的功率半导体解决方案。设备厂商如中科飞测、沈阳科仪、新松半导体、京仪装备等纷纷展出最新型号的测量、真空、自动化及专用工艺设备,材料企业如新莱集团、安集科技、上海新阳等亦突出展示了其高纯产品、抛光液及光刻机的能力,彰显了产业强大的创新活力。

展会现场人流如织,专业观众在各个展台前驻足交流,了解最新技术进展和产品信息。企业代表通过产品展示、技术讲解和现场演示等方式,全面展现中国半导体产业链各环节的创新成果。

整体而言,2025集成电路产业创新展不仅为全球半导体产业提供了一个洞察趋势、洽谈合作、寻觅商机的宝贵平台,更全面呈现了中国半导体产业链的韧性与创新实力,展现了产业在应对全球竞争与技术变革中,正通过全链条协同攻坚,稳步迈向自主可控的高质量发展新征程。