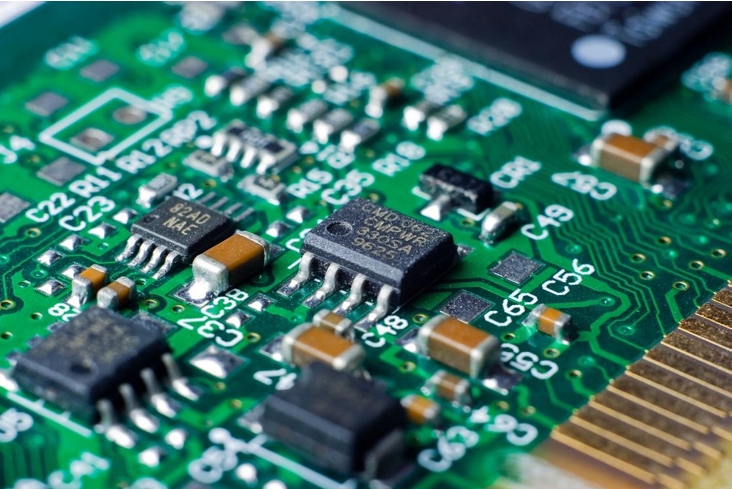

随机量测领域的领导者Fractilia透露,最新技术节点上不受控制的随机图案变异,导致半导体制造商每家晶圆厂损失数亿美元,包括良率损失和生产延迟。

这些被称为随机性的破坏性变化,如今已成为在先进节点大批量半导体制造(HVM)中实现预期良率的最大障碍。Fractilia的分析及其白皮书提供了解决这一问题的路线图,该路线图将精确测量、基于概率的工艺控制和随机感知设计策略相结合,以挽回数十亿美元的未实现价值。

在研发中可图案化的特征尺寸与能够以历史预期良率可靠地大批量生产的特征尺寸之间出现了差距。

这种分辨率差距主要是由随机变异性造成的,即半导体光刻所用材料和设备中分子、光源甚至原子行为的随机变异性。与其他形式的工艺变异性不同,随机变异性是制造工艺中使用的材料和技术所固有的,必须使用不同于当前工艺控制方法的概率分析来应对。

“随机变异性导致先进工艺技术在大规模生产中的应用导致损失数十亿美元,”Fractilia首席技术官Chris Mack表示,“然而,传统的工艺控制方法在应对这些随机效应方面一直无效。弥合随机性差距需要采用完全不同的方法,设备制造商需要验证并采用这些方法,才能将先进工艺技术成功应用于大批量生产。”

Chris Mack认为,电子行业发展的最大制约因素是随机变异性。

“我们看到客户在研发阶段实现小至12nm的密集特征,但当他们试图将其投入生产时,随机故障却影响了他们实现可接受的良率、性能和可靠性的能力。”Chris Mack说道。

从历史上看,随机变异性对大批量生产良率的影响并不显著。与关键特征尺寸相比,随机效应足够小,因此出现影响良率的随机缺陷的概率很低。然而,随着EUV和高数值孔径(High NA)EUV技术的应用,光刻能力大幅提升,随机变异性在先进制造工艺中占据了更大比例的误差预算。

幸运的是,这种随机差距并非固定不变。 Fractilia详细说明了造成这种随机性差距的原因,并提供了解决方案,包括随机感知设备设计、材料改进以及随机感知过程控制。

Chris Mack表示:“随机性差距是全行业共同面临的问题。这个问题可以最小化和控制,但这一切都始于精确的随机测量技术。”(校对/赵月)