近期,牵引逆变器成为市场热点:搭载新一代芯片的牵引逆变器成功应用于全新智能电动汽车,下一代电动汽车牵引逆变器参考设计问世,市场竞争焦点也从单一性能转向“效率-成本-生态”的三角平衡。

牵引逆变器作为电动及混合动力汽车中电池电流转换的核心部件,在电流管理、电机控制和能量优化中发挥着重要作用,支撑着车辆行驶的基本功能。长电科技依托在车规级芯片及半导体器件封测领域积累的丰富经验,面向牵引逆变器芯片封测构建了全方位的技术能力与产能配套,帮助客户提升组件系统效率,打造符合功能安全认证标准的模块化架构,确保产品的长期可靠性。

复杂功能下的模块解构

牵引逆变器的主要任务是将高压直流电转换为三相交流电,以驱动电动机运行,同时回收动能用于再生制动,为电池充电。该系统不仅决定整车的动力响应、加速平顺性与制动控制,也直接影响整车的电能利用效率。

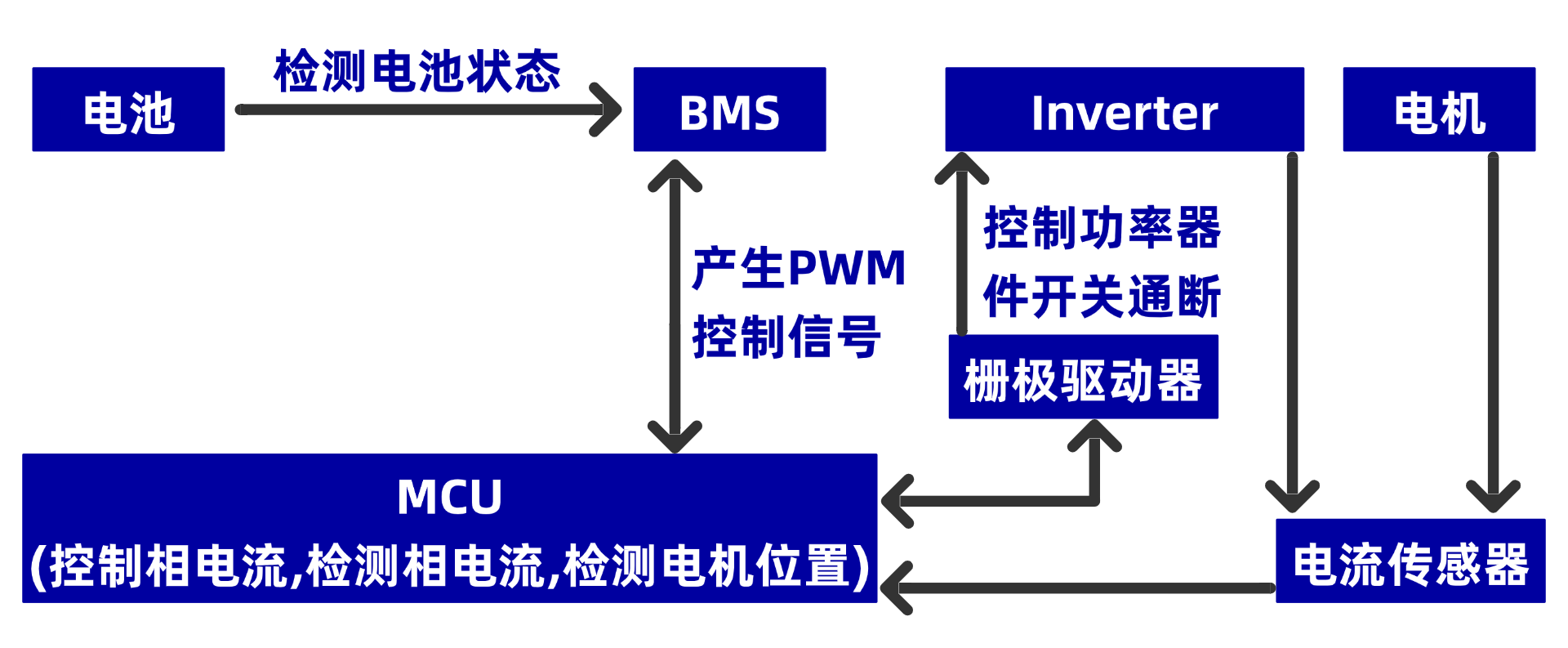

根据系统组成,牵引逆变器通常包含栅极驱动器、电池管理系统(BMS)、逆变器模块(Inverter Module)、微处理单元(MCU)、电流传感器等关键模块。

确保严苛工况下稳定运行

牵引逆变器系统通常需在高压、大电流、高温等严苛工况下稳定运行,对芯片封装技术提出了极大挑战。芯片封装不仅需具备低热阻以确保功耗热量快速有效散发,还需具备高绝缘强度和优异的热管理能力,以满足持续高负载条件下的电气安全和热稳定性要求。

同时,封装结构必须在长时间热循环、电压冲击及机械振动等多重应力作用下保持高可靠性,保障整车系统稳定运行。随着碳化硅金属氧化物半导体晶体管(SiC MOSFET)等新一代功率器件的快速应用,其在高开关频率(超过100kHz)和高温工作能力方面的优势,也对封装的超低寄生参数和模块化设计提出了更高要求。牵引逆变器功率器件封装正朝着更高热性能、更小型化与模块化方向发展,持续推动系统在复杂工况下的安全与高效运行。

长电科技在牵引逆变器芯片封测领域已构建起全方位的技术能力与产能基础,可覆盖从MCU、驱动、传感器、功率模块到BMS各类芯片的封装需求。公司具备丰富的车规级封装技术,包括TO系列、QFP、SOP、DFN/QFN、BGA、Power Module等,并已实现Grade 0/Grade 1级别产品的大规模量产和交付,满足高可靠性汽车应用的严苛要求。

此外,目前单一半导体技术难以兼顾高性能与成本效益,促使碳化硅(SiC)与硅(Si)混合驱动方案逐渐成为牵引逆变器设计的主流趋势。主驱部分采用碳化硅(SiC)器件,以实现低负载时的高效能量转换;而在高负载工况下,辅驱硅(Si)器件凭借其卓越的大电流承载能力和成本优势协同工作,形成互补。基于此,长电科技在封装系统设计方面兼顾不同材料和器件的特性,确保系统在热管理、电气性能和可靠性方面的协同优化。

新一轮市场增长

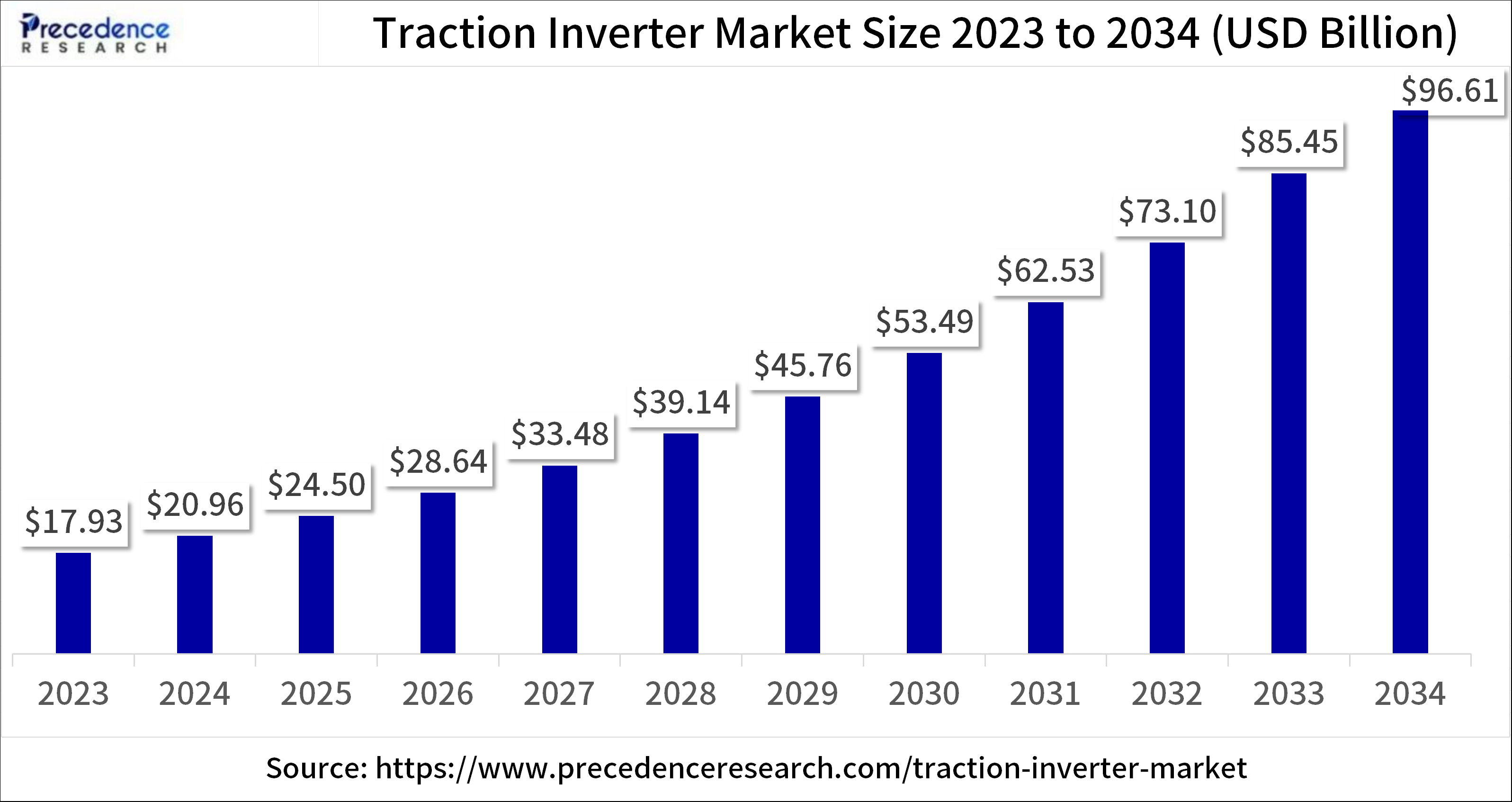

受益于电动车销量上升和电驱系统复杂度提升,以及第三代半导体渗透率突破成本临界点,牵引逆变器市场需求不断扩大。据Precedence Research数据显示,2024年全球牵引逆变器市场规模为209.6亿美元,预计到2034年将达到966.1亿美元,2024至2034年期间的复合年增长率高达16.51%。其在整车系统中的地位日益凸显。

同时,牵引逆变器市场呈现出产品高效化,功率半导体材料升级,和智能化程度提高的显著趋势,并在日益增长的环保要求驱动下持续向前发展。

长电科技汽车电子事业部总经理郑刚表示,随着电动化进程加快,牵引逆变系统正面临高功率、小体积和低成本的三角挑战。长电科技依托材料优化和技术创新,不断提升封装性能和可靠性,帮助客户缩短开发周期,抢占800伏高压市场先机。未来,公司将持续深化技术积累,推动新能源汽车核心系统向更智能、更高效方向发展。