良率提升是半导体产业的终极挑战。每1%的良率提升,意味着数亿元的利润增加。传统异常处置方式依赖人工经验跨系统手动排查,耗时数小时甚至数天,往往存在跟踪处理不及时、排查有错漏等问题。若问题未能及时处理,将产生大量不良,甚至直接报废,导致每年数千万美元的潜在损失。

具体问题体现为:

问题棘手:良率波动牵涉设备状态、工艺参数、物料质量、环境因素等多重因子及其交互作用。传统统计手段难以捕捉非线性关联。

数据壁垒:生产数据割裂,数据分散在多个系统中。工程师在处理异常Case时,常需要频繁跨多个系统手动拉取数据,数据整合困难,过程费时费力。

经验依赖:异常Case处置严重依赖工程师经验,排查问题流程复杂多样,易出现排查错漏分析,而核心人员离职,将造成核心Know-How流失。

响应滞后:传统SPC管控方式缺少预警机制,只有当问题出现或严重时才能发现问题,拉长了问题解决的平均周期,且无法在良率大幅下滑前及时发现信号,导致产量损失。

6大关键动作,智控良率波动难题

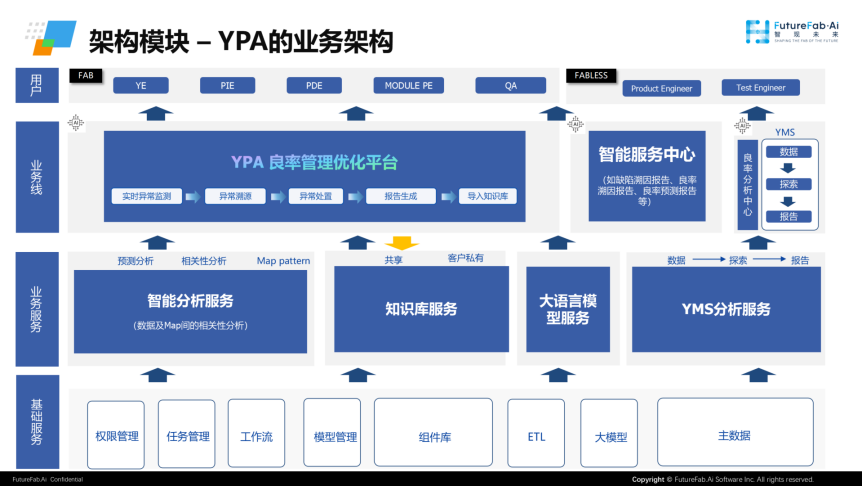

智现未来YPA平台(Yield Prediction Analysis)是一套完善的良率管理优化平台,基于大数据平台、大语言模型及深度学习技术,打通全厂工程数据之间的壁垒,实现从实时异常监测,异常溯因,异常处置,报告生成,到知识中台沉淀、知识重应用及溯因的一站式异常处理闭环流程,将良率异常预警及处置时间提前2-8小时,有效节省工程师人力、提升产能利用率、减少良率损失。

功能一:Sensitivity敏感度分析

类比:生产线上的“晴雨表”

通过建立map及数据间的Sensitivity模型,敏感性分析可建模预测变量及变量组合的变化对最终产品性能的影响,提供可量化的数据依据,从而实现生产参数优化及预警。适用于故障诊断、性能预测、过程控制、仿真等场景。

功能二:以图搜图

类比:半导体行业的“人脸识别”

将计算机视觉、向量化数据分析和人工智能技术相结合,实现不同数据类型之间跨源以图搜图,并深入Defect/Die/site level多数据维度的Pattern快速识别、标记及归类溯因。

功能三:智能异常溯因

类比:产线会诊专家

智现未来首创“大模型+小模型+知识中台”多维诊断引擎,为工程师精准生成异常可疑因子排行榜,让千头万绪的溯因工作变得快捷、方便、准确。针对新型异常,大模型能自主提供分析思路、溯因结论与处置方案,溯因准确率超过90%。

功能四:Wafer履历分析&Golden Path生成

类比:产线上的“智能记忆管家”&“智能领航员”

通过自然语言对话,直接生成多Wafer/Lot履历信息、履历比对报告、自动履历异常数据溯因,助力产品历史追溯和异常根因分析。并基于履历,结合多种数据分析(Defect、WIP、Met Inline、Offline、WAT、CP、FDC),自动生成Golden Path及推理分析报告,为产线派工系统(RTD)提供依据,助力产品良率提升。

功能五:全自动异常处置

类比:产线异常“统一作战中心”

系统对Fab全量数据实时监控,当捕捉到异常信号,系统会自动触发“实时异常报警—>大模型异常溯因与处置建议—>异常处置—>智能报告生成—>知识中台固化经验”全流程自动化异常处置,助力业务部门完成良率问题的快速闭环。

功能六:Chat BI智能报表

类比:产线智能诊断报告

只需简单对话,10秒内智能生成目标报告,大大解放工程师生产力,告别繁杂SQL语句编写、巨量数据拉取整合,定制化报表开发的低效循环。

下面我们以晶圆厂刻蚀工序生产做模拟解析,了解YPA的各功能如何紧密协作:

a. 自动化生产数据异常监控环节,比如对ETCH 关键参数进行Sensitivity 敏感度分析,能实时监测射频功率、温度、机台Chamber压力、气体流量等关键参数。当系统获知其中某项参数异常,如气体流量出现一定幅度偏移,会模拟推演预测该工序可能的最终良率数值,预警工程师采取行动。

b. 随后智能异常溯因启动,“大模型 + 小模型 + 知识中台” 结合全量数据与行业案例提供异常可疑因子排查方向;还可以扩展数据范围,使用数据相关性分析、以图搜图秒级匹配相似特征的异常Wafer;Wafer履历分析进行历史溯因和异常根因分析。以上多种途径配合最终定位问题所在。

c.全自动异常处置,就像产线异常“统一作战中心”,推动全自动化异常处置的完整流程闭环,同步生成报告。Chat BI快速输出可视化分析报告,整套经验沉淀至知识中台,形成可复用资产助力后续生产。

YPA 实战:在尖端制造现场创造新的增益曲线

走进某头部半导体企业的12英寸晶圆厂,你会看到YPA正发挥着关键作用。它凭借精准的预测能力和良率优化能力,多次在异常初现端倪时就快速响应、及时处置,有效稳定了生产线,保障了每一片晶圆的品质。

项目实测显示,YPA方案预测准确率超过 90%,能精准完成良率预测、优化和管理,实际效益清晰可见:

良率抓得稳、提得上:YPA早早就盯住良率下滑的苗头,提供量化依据,提醒工程师及时处理,有效拦住批量出次品,让良率更稳当,客户自然也更满意。

预警时间提前:将良率异常预警时间提前2-8小时,为工程师提前干预赢得宝贵时间;

效率显著提升:系统整体提高工程师溯因效率,将溯因分析时间从5-6h缩短至2-5min;单Case平均处理时间节省2~6小时。

经济效益显著:有效减少50%宕机时间,降低60%的不良影响,提速整体Cycle Time 2%,年度增效近亿元。

可复制性强:该方案可以广泛应用于不同产线、不同产品,帮助客户构建起统一、标准化的良率管理框架,实现横向推广与价值复用。

YPA良率预测分析平台是智现未来在良率优化领域探索与创新的又一项重要技术实践。我们将始终以行业客户需求为导向,聚焦人工智能与半导体制造的融合场景,通过不断迭代升级,打磨出更智能、更懂客户、更贴合场景的解决方案,为尖端制造业的精密运行与企业发展提供源源不断的创新动能。