众所周知,越精密的生产,对工艺参数进行实时、严格的监控就显得越发重要。像半导体这样高度精密的生产,涉及工序成百上千道,任何因设备老化、环境变化或工艺配方调整等导致的关键工艺参数细微波动,都可能造成巨大事故,因此FDC异常监控系统至关重要。“没有FDC,晶圆生产无异于裸奔”,越来越多高端制造企业将FDC视为生产之必备工具。

现有FDC系统基于统计与机器学习模型识别异常变化,产生告警,虽预留足够的干预时间,但也存在阈值固定、配置规则复杂、警报甄别难等问题,导致误报漏报率高、上手难、效率低等使用现状。

据现场工程师反馈,过度敏感的阈值设定会导致虚假报警高,每天处理几百条报警,真实警报可能不足2-3条,直接影响设备利用率(OEE),而阈值过宽则可能遗漏潜在异常。且每次换产线、换设备或者调整物料配方,都要重新建模调参一两周,特别耗时。

FabSyn-FDC升级来袭:从【监测工具】到【智控法宝】

智现未来融合原FDC系统17余年研发经验,以及160+全球FAB实施落地的现场经验,围绕客户痛点问题,将AI先进技术赋能到产品迭代中,推出了基于AI大模型技术的全新一代FDC系统——FabSyn FDC。

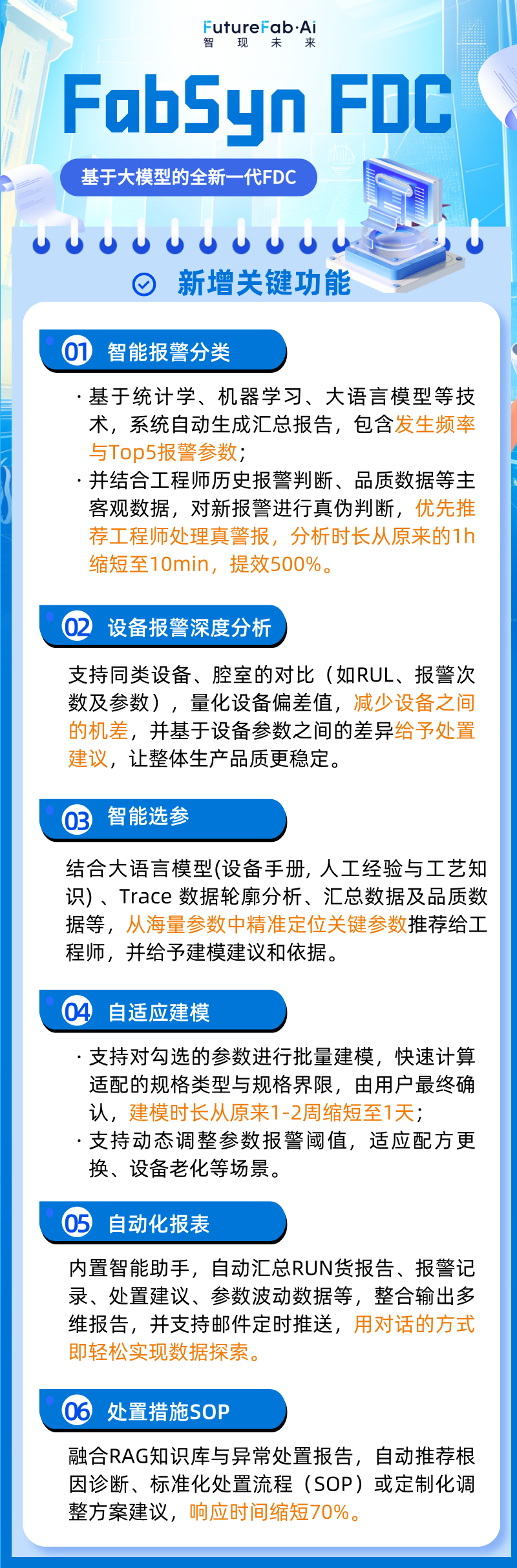

FabSyn-FDC在保留了原有的实时数据采集、130+监控模型配置、单变量/多变量分析、数据上下钻取及联动分析、SPC、OCAP管理等关键功能基础上,还新增了智能选参、自适应建模、智能报警分类、报警深度分析(Golden Tool Matching)、智能助手等AI焕新功能,直接破解误报、漏报、虚假警报高、建模难等难题,为工程师带来全新的工作体验。

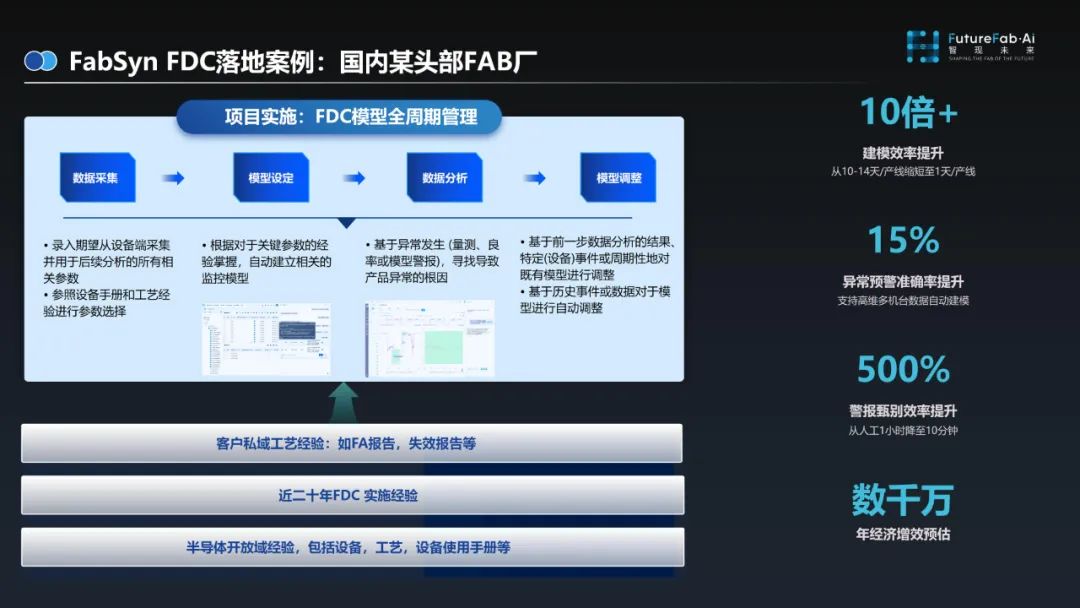

凭借卓越的性能表现,Fabsyn-FDC已获得国内某头部FAB厂的青睐并成功应用。

下面就用两个场景化案例来直观感受FabSyn-FDC的“高效”与“简单”。

场景一:关键参数推荐与自适应建模,建模效率蹭蹭提升

传统困境

合理的模型与规格设置完全仰赖于工程师个人经验,甚至需要有基本的统计学思维,建模与后续调整维护工作非常耗时。

创新突破

01 自动识别工艺过程关键区间,并基于数据形态进行规格算法推荐与计算。

02 支持全工艺过程(Full-Trace)的规格类型,提升对整体数据变化过程的监控程度。

03 对批量参数进行规格计算,并经由工程师确认后批量保存。

产品成效

建模时长从原来1-2周缩短至1天完成,效率狂飙 10 倍 +

场景二:智能助手:数据探索用对话轻松搞定

传统困境

系统缺乏战情报表,工程师基于特定 Alarm 自主导出设备的 Raw Trace 与 Alarm 历史数据,最终于本地端整合后输出报告,整体作业极其耗费人力。

创新突破

01 透过首页仪表盘,迅速掌握特定设备的历史跑货汇总与现况,并定位前N个Alarm参数与设备。

02 工程师仅须提供特定设备、Run货配方等简单信息,便可交由智能助手协助完成报告的整合与输出,让工程师专注于更具价值性的产出。

03 整合工厂知识库的积累,智能助手能基于历史知识提供 Alarm 的处置建议与行动方针做为参考依据。

产品成效

30 分钟的 RUN 货报告处理,1 分钟内快速搞定,打工人福音!

从产线来,到产线去

智现未来FDC系统已在全球160+FAB落地实施,其中国内69家,国外100家,覆盖8吋/12吋晶圆生产、LTPS、LCD、OLED、Micro-OLED等智能制造产线,且常年稳定运行在月产10-12万片晶圆产线上,是国内半导体FAB厂落地案例最多、性能最稳定的产线监测系统。这为AI大模型导入FDC完成了用户场景、产品数据、规则经验的早期积累。

无统计和机器学习基础的产品实践即开展AI和大模型的研究,本身缺乏根基。智现未来的FabSyn FDC正是在十数年的验证性技术基础上,将丰富的FDC用户场景积累、经验数据和建模经验,以及高质量产品数据(设备文档、工程师经验整理的FDC模型等),解码为“大模型+FDC”的【生长能力】,为产品构建起技术可信度和超强落地能力。

“从产线中来,到产线中去”是智现未来一以贯之的产品发展理念。不仅是 FabSyn-FDC,其他产品亦是如此——围绕客户产线中的实际痛点,不断提升产品能力和客户体验。未来,我们将继续践行这一理念,为用户打造更多创新、实用的产品。

评论

文明上网理性发言,请遵守新闻评论服务协议

登录参与评论

0/1000