在AI、智能驾驶、5G通信等新兴技术的强势驱动下,半导体封装行业正站在技术变革的风口浪尖。芯片尺寸的持续增加、互连密度的显著攀升,使得封装结构日益复杂,产品可靠性面临着前所未有的严苛考验。现代设计方法表明:产品设计决定75%的产品成本。潜在问题越早得到解决,设计、制造成本与周期的降低效果越明显。在芯片设计公司面临日益增长的缩短开发周期、加快产品上市挑战,以及各类先进封装技术创新趋势下,仿真分析在封装设计阶段就应该进行,甚至前移到概念设计阶段的观念越来越深入人心。

通常,一个封装系统要同时进行电、热、应力、模流等多方位的仿真分析,其中,热机械应力所诱发的翘曲、分层、bump crack、ELK crack及trace crack等力学失效问题,已然成为左右产品良率的关键因素,工程师们迫切寻求高效且经济的创新解决方案,力学仿真技术正成为破解可靠性难题的“金钥匙”。依托业界领先的CAE平台,工程师得以在数字化环境中,实现从材料筛选、结构设计到工艺参数验证的全流程优化,有效提升产品的可靠性指标。这种基于虚拟验证的开发策略显著提升了研发效率,在确保产品力学性能达标的同时,大幅降低了开发成本和周期,为封装产品实现量产提供了坚实的技术保障。

从定性到定量:封装力学仿真重塑可靠性设计范式

作为国内少数拥有全流程仿真能力及独立仿真团队的封测企业之一,华天科技依托14年的技术积淀,构建了覆盖力学、热学、电学及模流分析的多物理场仿真体系。基于丰富的工程实践经验,其“仿真即服务”模式已在FCBGA、SiP等高端封装领域实现商业化突破,帮助客户提升产品良率,创造了可观的经济效益。如今,华天科技的仿真团队正以数据为纽带,面向全球市场提供涵盖设计验证、工艺优化到量产支持的全流程仿真服务,推动封装技术从经验驱动迈向智能驱动的全新阶段。

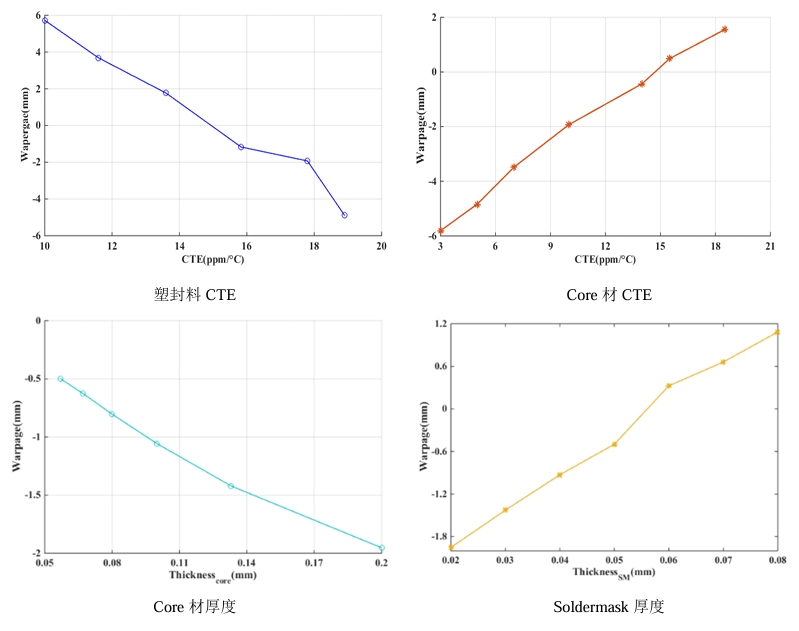

当前封装力学仿真大多停留在定性分析层面,主要通过参数趋势性研究评估产品力学特性。华天科技仿真团队在翘曲分析方面,系统研究了塑封料CTE、Core材CTE、Core厚度及Soldermask厚度等关键参数的影响规律,建立了完整的定性分析框架(如下图所示)。

不过,这种传统定性方法存在显著局限。一方面,基于理论推演的趋势分析无法提供精确仿真数值指导设计;另一方面,在新产品开发阶段难以提供具体设计参数,在失效分析时也无法确定关键参数的临界阈值(如最大允许应力值)。

而定量仿真分析可明确输出最优材料组合方案、关键尺寸公差范围与失效预警阈值等三大核心指标,为封装设计提供更为精准的数据。因此,行业亟需从定性向定量分析转型,通过构建材料参数数据库、开发多物理场耦合算法,可大幅提升翘曲与应力分析的精度水平。

翘曲与应力定量分析:封装可靠性提升的密码

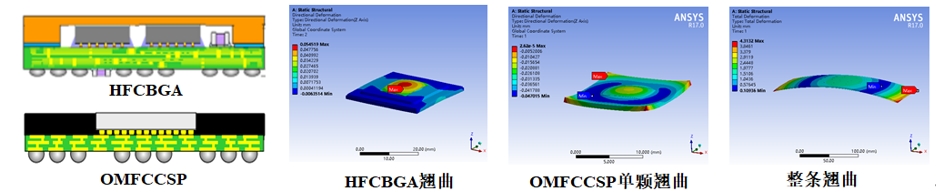

华天科技仿真团队已率先推动行业向定量分析转型,通过“三步走”策略实现高精度翘曲定量分析。第一步是数据筑基,整合材料参数、结构尺寸等核心数据与实测结果,构建行业领先的仿真数据库;第二步是迭代优化,通过产线数据进行多轮迭代优化;第三步是利用数据库反向校准仿真模型,实现误差精准控制到行业领先水平。

基于该翘曲数据库内的信息,华天科技可为同类型新封装产品提供快速精准的定量仿真服务。通过匹配历史案例数据,可快速查找封装结构设计、基板叠层设计、芯片厚度及产品BOM选型等关键参数的完整解决方案,有效预防设计缺陷引发的翘曲问题,显著提升产品可靠性,为封装设计提供强有力的技术保障。

在半导体封装领域,除了翘曲问题,应力作为材料微观力学特性的重要指标,其精确测量一直是行业难题。由于封装产品在生产过程中各环节的复杂性,传统方法难以实现对产品内部应力的准确监测和评估,这给产品可靠性保障带来了巨大挑战。

针对这一痛点,华天科技仿真团队创新性地建立了应力数据库解决方案。通过收集各类封装产品的仿真应力数据,并与实际产品的宏观力学表现进行匹配验证,团队经过反复优化,成功确定了关键应力失效临界值。这一创新方法有效规避了直接测量应力的难题,从仿真角度为封装可靠性提供了全新的解决方案。

以某17mm x 17mm FCCSP封装产品为例,在工程批阶段出现Bump失效问题后,华天科技通过对比原始结构和优化结构的仿真分析,不仅准确找出了失效原因,更确立了该封装形式的应力失效临界值。这一标准现已成为同类产品设计的可靠依据:当仿真应力值接近临界值时,团队会通过结构优化和材料调整等方案进行改进,从而在设计阶段就有效预防失效风险,确保产品可靠性。这一成功实践充分验证了仿真分析在应力管控方面的实用价值。

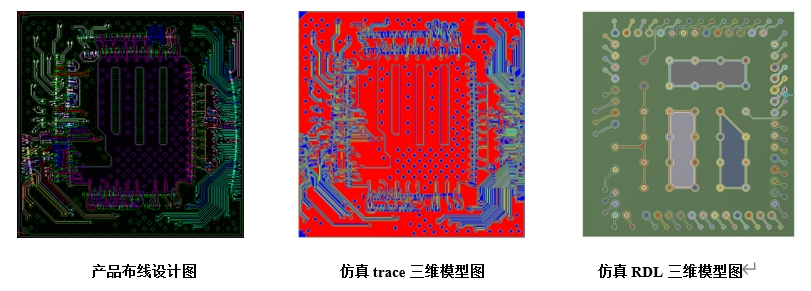

针对基板叠层铜Trace、芯片RDL层等复杂结构,华天科技团队进一步开发了高精度建模技术构建专属应力分析模型,逐步建立精细化结构数据库,为3D封装、异构集成等前沿领域复杂封装场景提供更精准的仿真支持。

智能仿真体系:为封装树立“设计即可靠”新标杆

在人工智能与数字化转型浪潮下,华天科技正将仿真体系升级为数据驱动的智能平台,将仿真数据库打造为封装研发及可靠性提升的核心引擎。这一转型不仅将仿真效率大幅提升,更使华天科技成为全球封装可靠性技术的领跑者。其“仿真即竞争力”的模式,正重新定义半导体封装的创新边界。

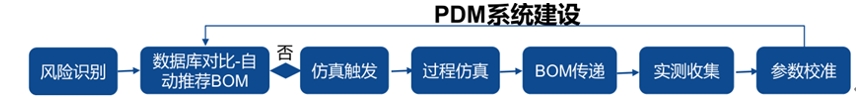

华天科技仿真团队正全力推进力学仿真定量分析体系的优化升级,深度整合仿真数据与产品实测表现的关联性,持续完善翘曲和应力数据库建设。与此同时,团队正协同公司产品数据管理系统(PDM),实现仿真参数与产品设计数据的智能化匹配,并构建基于设计输入的仿真自动触发流程,从源头确保封装产品的可靠性。生态扩展层面,华天科技将整合材料性能、工艺参数及历史案例等多维度数据资源,结合AI算法构建预测性仿真能力,精准预判失效风险,推动仿真效率提升,为封装可靠性提供从微观分析到宏观决策的全域智能支撑。

如今,力学仿真正从辅助工具演变为半导体封装的核心战略资产。它不仅是破解可靠性难题的“秘密武器”,更是推动封装产业向智能化升级的关键引擎。华天科技将仿真数据库打造为封装研发的核心引擎,通过持续积累多维度数据资源,团队不仅显著提升了仿真分析的效率和准确性,更实现了从设计优化到可靠性验证的全流程赋能。

这一数据驱动的创新模式,正推动华天科技在先进封装领域持续突破,为客户提供兼具前瞻性与高可靠性的解决方案,为行业树立“设计即可靠”的新标杆。未来,随着数字孪生、AI算法的进一步渗透,华天科技将继续通过多维度仿真技术深度赋能半导体生态,助力全球半导体产业高质量发展。